他們換了系統(tǒng)后,變化看得見

? 廣東某調(diào)料廠(中小規(guī)模代表):之前靠2個(gè)老師傅配20多種小料,經(jīng)常因口味不統(tǒng)一被退貨。用了我們的系統(tǒng)后,配比穩(wěn)定性提升,客戶投訴率下降80%,現(xiàn)在還能接更復(fù)雜的定制訂單。

技術(shù)詳情咨詢:189-3730-8800

? 浙江某化工輔料企業(yè)(多配方頻繁切換場景):每天要配30+種不同配比的助劑,換配方時(shí)要重新調(diào)秤、對單子,效率極低。系統(tǒng)上線后,換配方只需1分鐘選擇預(yù)設(shè)程序,工人從4人減到2人,綜合成本降了25%。

#自動(dòng)粉體配料系統(tǒng)VS傳統(tǒng)粉體配料系統(tǒng)

01傳統(tǒng)粉體配料,最讓人頭疼的就是 “不確定性”。

人工稱重時(shí),哪怕是經(jīng)驗(yàn)豐富的老員工,也難免會(huì)因?yàn)槠凇⒎中某霈F(xiàn)誤差。

02效率低、成本高?自動(dòng)粉體配料系統(tǒng)來幫你 “減負(fù)”

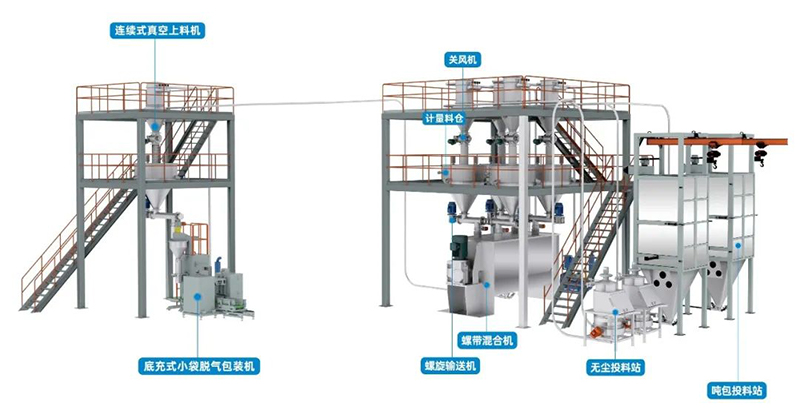

實(shí)現(xiàn)多原料同時(shí)輸送、連續(xù)配料,整個(gè)過程流暢銜接,無需人工等待。系統(tǒng)可以 24 小時(shí)不間斷運(yùn)行,減少人工投入,效率直接翻倍。

03它讓車間無粉塵、更干凈!

粉體自動(dòng)配料系統(tǒng)采用全封閉設(shè)計(jì),從原料進(jìn)入到配料完成,全程在封閉環(huán)境中進(jìn)行,有效避免了粉塵泄漏。

技術(shù)詳情咨詢:189-3730-8800

傳統(tǒng)配料引發(fā)的隱形損失你知道嗎?

如果你還在用“經(jīng)驗(yàn)師傅+手動(dòng)稱量+紙質(zhì)記錄”的傳統(tǒng)配料方式,可能正面臨這些隱形損失:

l 質(zhì)量波動(dòng)大:老師傅狀態(tài)好壞直接影響配比,新手操作易漏加、錯(cuò)加,導(dǎo)致產(chǎn)品批次不穩(wěn)定,客戶投訴不斷;

l 效率低下:稱量、記錄、復(fù)核全靠人工,一個(gè)班次最多配3-4種料。

l 成本失控:原料浪費(fèi)嚴(yán)重(多稱的倒掉,少稱的補(bǔ)料),異常品返工損耗大,隱性成本占比高達(dá)10%-15%;

l 追溯困難:出了問題找不到具體環(huán)節(jié),責(zé)任推諉成常態(tài),“差不多就行”成了行業(yè)無奈。

技術(shù)詳情咨詢:189-3730-8800

我們懂你的焦慮——不是不想升級設(shè)備,而是怕花大錢買一堆復(fù)雜功能,最后用不起來。 這套「粉體自動(dòng)配料系統(tǒng)」,就是粉體加工廠量身打造的:不用改生產(chǎn)線、不用學(xué)復(fù)雜操作,“一鍵啟動(dòng)+精準(zhǔn)配料+全程記錄”,讓配料這件事從“靠人盯”變成“只需調(diào)試數(shù)據(jù)”。